Intro.

PHM(Prognostics and Health Management)은 상대적으로 신생 학문분야이다. 그래서인지 여전히 관련 용어와 체계가 일관되지 않다. 사용하는 사람에 따라 각기 다른 표현과 정의가 때론 혼란을 초래한다. 나도 어느 덧 PHM연구를 해 온지 15년 이상이 지났지만 이번 기회에 지금까지의 내 경험과 지식을 살려 이곳에 깔끔(?)하게 정리하려고 한다.

이번 PHM 정리는 아래와 같이 시리즈로 연재될 것이다.

PHM 시리즈

PHM 시리즈

3. PHM 정리 – 시리즈 3 (진단 방법론)

4. PHM 정리 – 시리즈 4 (사례 및 효과)

PHM 기본 개념

PHM 기본 개념

PHM은 Prognostics and Health Management이며, 설비(자산)의 건전성을 예측하고 예측기반으로 관리 의사결정을 돕는 학문 분야이다. PHM을 위해서는 아래와 같이 다섯 단계가 필수적이다.

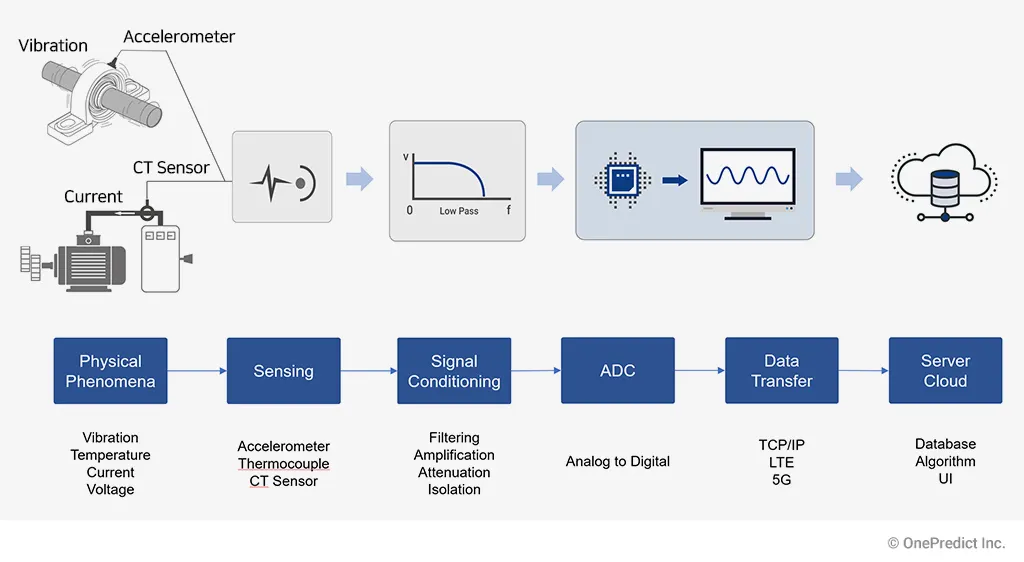

1) 계측 (sensing) – 설비 건전성을 표현할 수 있는 물리량을 계측하는 단계이며, 잘못된 또는 불필요한 계측 데이터가 획득된다면 아무리 이후 과정이 좋다고 하더라도 좋은 PHM 결과를 기대하기 어렵다. 이러한 이유로 계측 체계를 잘 설계하는 것이 매우 중요하다고 할 수 있다.

통상 회전체는 진동, 온도, 속도, 토크와 같은 기계적 물리량을 계측하며, 전기 시스템은 전류, 전압, 파워와 같은 전기적 물리량을 계측한다. 이 외에도 다른 물리적, 화학적 물리량들이 종종 활용된다. 통상 설비로부터 얻어지는 계측 데이터는 많은 노이즈를 동반한다.

모니터링 과정에서 이러한 디지털적 또는 아날로그적 노이즈 제거는 매우 중요하다. 동시에 다변량(multivariate) 데이터가 얻어지는 경우, 데이터 간 동기화와 정규화 과정이 필요할 수도 있다. 계측할 물리량이 정해지면 센서, Data acquisition (DAQ), Gateway, 통신, 서버/클라우드, 데이터베이스 체계 등에 대한 설계가 동반되어야 한다. 계측기 설계 시 설비마다 특성을 살려서 설계가 이루어져야 하며 많은 노하우와 경험이 필요하다. 그러한 이유로 많은 경우 데이터 확보 차원에서 접근이 대다수이고 계측 체계를 최적화하는 경우는 매우 드물다.

하지만 계측 체계 최적화야말로 PHM의 나머지 네단계보다 더 중요하다고 할 수 있다. (그림 1)

그림 1. 계측 프로세스

2) 모니터링 (monitoring) – 설비로부터 얻어지는 계측 데이터에서 유의미한 정보를 뽑아내고 이를 표현하는 과정을 모니터링이라 한다.

통상 모니터링은 전문가기반 진단을 위해 1차적인 분석을 통한 정보화 기술을 일컫는다. 이때 통계적, 물리적 지식이 활용되고 이를 다양한 시각화(그래프, 표) 툴을 활용하여 직관적으로 표현하는 과정이라 할 수 있다. (그림 2)

통상 모니터링은 현장 전문가가 존재하는 경우에 유용하다고 할 수 있다. 현장 설비관리 (또는 운영) 전문가들은 1차적으로 분석된 모니터링 정보를 가지고 전문가적 지식을 활용하여 상태를 진단하거나 최적의 운영 의사결정을 경험적으로 내리고 있다. 하지만 여전히 몇 상용 제품 사용에 있어서 전문가 의존적이며 분석가의 숙련도에 따라 결과의 신뢰도가 영향을 받게 되는 주관성이 문제가 되곤 한다. 다만 해당 제품들은 오랜 기간 산업 데이터 분석 툴로서 자리 잡아 왔으며, 그만큼 해당 제품들에 대한 기존 유저들의 이해가 깊은 편이다.

3) 진단 (diagnostics) – 위 모니터링에서 언급한 바와 같이 설비 건전성 상태를 진단하는 일은 전문가 영역의 일이라고 할 수 있다. 하지만 최근 산업마다 설비 운영 전문가를 확보하기가 매우 어려워졌으며, 그에 따라 전문가 숙련도와 경험에 따라 진단 결과의 신뢰도도 매우 달라질 수 있다.

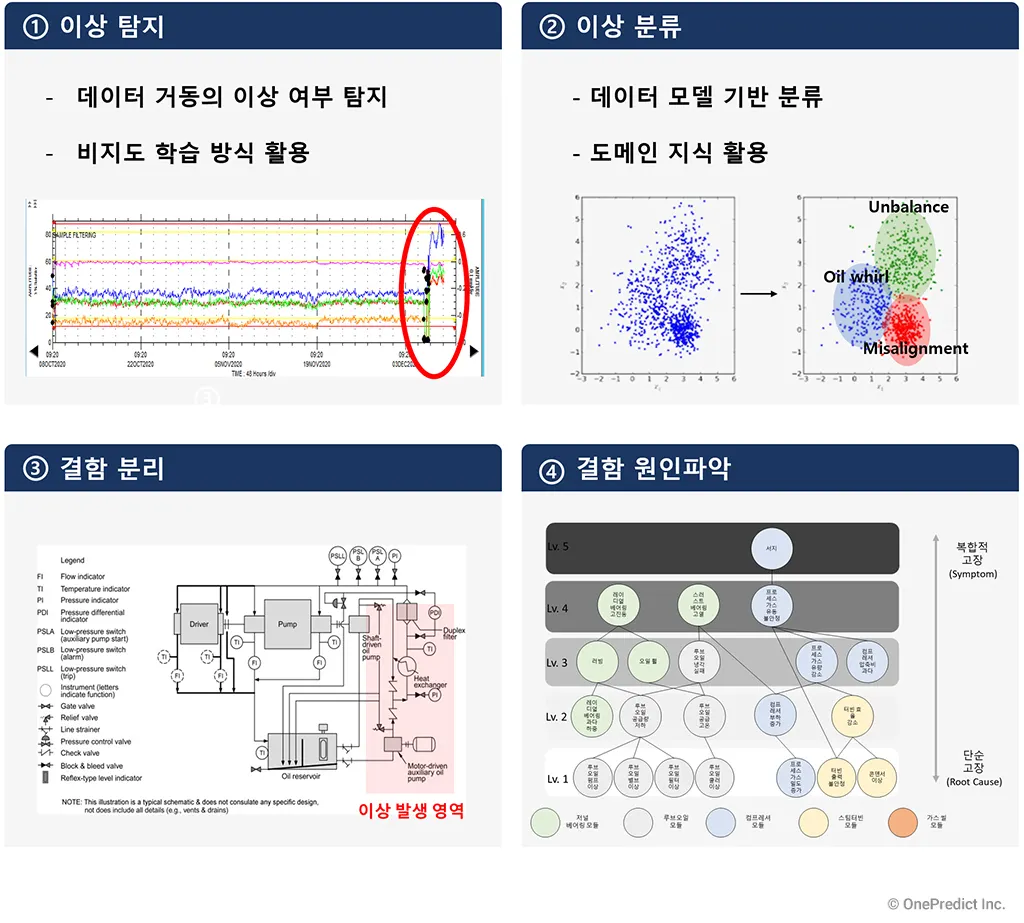

이렇게 기존에 전문가 영역이던 진단 영역은 점차 전문가 시스템(expert system)이라는 디지털 영역으로 변화되려는 노력은 꾸준히 이어져 왔다. 진단은 아래와 같이 네 단계로 세분될 수 있다.

3-a) 이상탐지(anomaly detection): 정상과 이상을 구분하는 과정을 의미한다.

3-b) 이상분류(anomaly classification): 이상으로 판정되면 어떤 이상인지를 구분하는 과정이다. 이상은 크게 고장에 기인한 이상과 비고장적 이상으로 구분되며, 비고장적 이상은 통상 작업자 실수, 자연재해까지도 포함된다.

3-c) 결함분리(fault isolation): 설비 고장을 관리하는 차원에서는 결함이 어디서, 어떤 원인에 의해서 발생했는지가 궁금하며, 결함의 위치를 추정하는 과정을 일컫는다.

3-d) 결함 원인 파악(root cause analysis): 결함의 원인을 추정하여 알려주는 과정이다. 이 과정도 추후 관리의 의사결정에 매우 유용하게 활용된다.

진단 관련 기존의 제품들은 공정에서 발생하는 운전인자(process data)를 사용하여 데이터 기반 모델링을 통한 (조기)이상탐지(a) 기능에 중점을 두고 있다.

대부분 룰 기반에 근거한 고장 분석 기법을 활용하던 결함 분리(c)가 최근 들어 물리/인공지능기반 결함 분리도 가능해지고 있다. 대부분 상용 제품들은 데이터 기반의 모델링과 이상감지 기능에 초점이 맞춰져 있기 때문에 사용자는 제품을 사용하면서 끊임없이 발생하는 데이터에 대한 정상/이상 여부를 입력하여 학습모델 재학습을 통해 제품을 고도화하지 못하므로 운전 조건, 설비 건전성, 환경 변화에 노출되는 경우 오경보가 자주 발생하는 등 성능에 문제가 생길 수 있다.

하지만 최근 기술개발 동향은 고샘플링 계측 데이터와 저샘플링 운전 데이터를 산업인공지능 기술을 통해 통합 분석하여 이상탐지(a)와 결함분리(c) 뿐 아니라, 설비 이상 분류(b)와 결함 원인 정보(d)를 함께 제공하고 있다. (그림 3)

그림 3. 진단 프로세스: 1) 이상탐지, 2) 이상분류, 3) 결함분리, 4) 결함 원인파악

3)결함분리 <이미지 출처: https://www.sciencedirect.com/topics/engineering/lube-oil-system>

4) 예측 (prognostics) – 설비 건전성을 예측하는 일은 매우 중요하면서도 어려운 작업이다. 미래에 존재하는 불확실성을 어떻게 잘 고려하여 예측모델을 구축하느냐에 따라 건전성 예측 정확도와 강건성을 결정짓는다.

건전성 예측은 크게 세 단계로 구분될 수 있다.

4-a) 결함 사전 예측(fault early prediction): soft failure(기능고장)에 이르기까지의 lead time (유지보수에 걸리는 시간적 여유)을 확보할 수 있도록 미리 학습한 초기결함을 진단 내려서 기능적 고장을 사전에 막음.

4-b) 미래 건전성 상태 예측(state prognostics): 설비의 미래 상태를 예측하는 일이며, 통상 가까운 미래에 예정된 오버홀(overhaul) 또는 정기점검 일정에 맞추어 상태를 예측함.

4-c) 수명 예측(life prognostics): 설비의 상태가 열화과정을 겪고 있는 경우, 최적의 유지정비 의사결정을 내리기 위해 남아 있는 수명을 미리 예측하는 일 활동이며 이를 잔여 수명 예측(remaining useful life)이라고 함.

기존 진단기술 대비, PHM기술의 차별성은 ‘예측’에 있다. 많은 데이터와 데이터를 분석할 수 있는 고급기술 없이는 예측은 전문가 영역이상으로 여겨졌다. 미래 건전성 예측을 위해서는 수명주기 동안 얻어진 데이터 확보가 매우 중요하다. 학문적으로 건전성 예측과 관련된 많은 논문과 보고서들이 있으나 여전히 대부분은 연구실 수준의 데이터로 검증된 수준에 머물고 있다.

진정한 예측기능을 탑재한 솔루션은

1) 설비에서 얻어지는 상태 추정 데이터를 활용해서,

2) 빅데이터 혹은 물리모델을 기반으로 열화 모델을 구축하고,

3) 사용자가 이해할 수 있는 미래 시점에 건전성이나 잔여수명을 추정,

4) 예측정보를 기반으로 원인과 처방을 제시

해야 한다. (그림 4)

그림 4. 예측 프로세스 : 1) 데이터, 2) 열화모델, 3) 예측(건전성, 잔여수명), 4) 원인, 처방

5) 관리 (management) – 좁은 의미에서는 설비 건전성 관리이지만 넓은 의미에서는 산업 자산관리를 의미한다.

자산관리를 위해서는 설비별 건전성 정보뿐 아니라 비용적인 측면도 고려해야 하기 때문에 여기서는 설비 건전성 관리적인 측면에 한정 지어 설명하겠다.

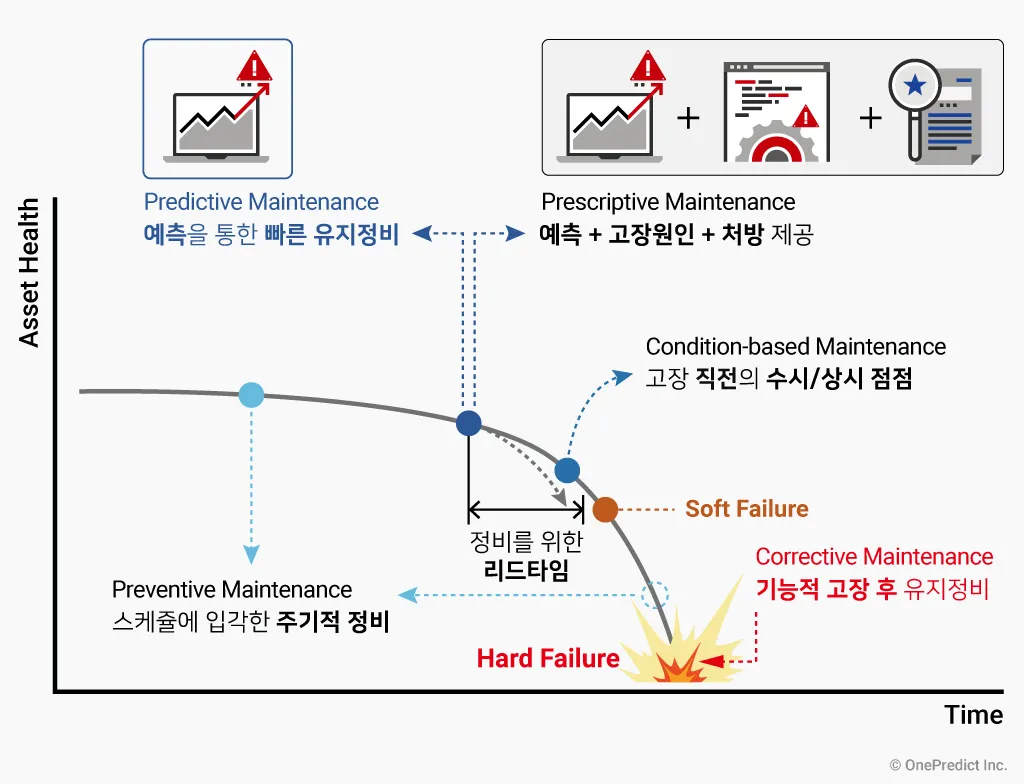

설비 건전성 관리란, 설비 건전성 관련 진단 및 예측 정보를 활용하여 최적의 정비 시점, 정비 대상, 정비 기간을 결정하는 업무이다.

아직까지도 설비 건전성 관리는 전문가에 의해 아날로그식으로 진행되고 있다. 이를 해결하기 위해서는 PHM기술을 활용하여 설비 건전성 진단 및 예측을 넘어서 원인 분석과 정비에 대한 실행안(처방전)을 제공하여야 한다.

이는 기술 블로그 ‘Evolution of Maintenance (유지정비의 진화)’의 Prescriptive Maintenance (처방적 유지정비)에서 자세한 내용을 확인할 수 있다.

이를 위해서는 전문가 집단이 암묵적 지식으로 가지고 있는 고장과 정비 관련 도메인 지식을 형식적 지식으로 전환하는 작업이 매우 중요하다. 지금 당장은 운영자의 의사결정을 돕는 차원에서 진행되겠지만 점차 고도화가 이루어진다면 전문가/운영자의 의사결정을 디지털적으로 대체할 수 있는 수준까지 도달할 거라 예상된다. 물론 장기적인 투자와 개발이 선행되어야 한다.

그림 5. 유지정비의 진화

Conclusion

지금까지 PHM 기술에 대한 정의나 체계는 일관되거나 표준화되지 않았다.

나는 이 분야의 전문가(국제 PHM 학회 Fellow)로서 일말의 책임을 갖고 위와 같이 기본 개념을 정리해봤다. 물론 이것이 표준은 아니지만, 그간의 경험을 기반으로 좀 더 체계적인 정리가 되었다고 자부한다. 산업 생태계와 환경이 빠르게 변모하고 있는 이 시점에 PHM 기술을 제대로 알고 산업 현장에 접목하는 일은 매우 중요하다.

10년내 제조, 발전, 송·변전, 석유화학, 철강, 물류 등 다양한 산업군에서 엄청난 디지털적 혁신이 있을 것이다. 지금 우리는 그 시작점에 서 있으며 오늘의 ‘파괴적 혁신(disruptive innovation)’이 내일의 성공을 보장할 것이다.

이 글을 쓴 사람

윤 병 동 | 대표이사 (CEO)

실행하는 문무(文武)겸비형 CEO

PHM기술 분야의 선구자 (PHM Society Fellow)

산업 디지털화의 오피니언 리더

“Go Unicorn!”

원프레딕트 홈페이지

https://onepredict.ai/

원프레딕트 블로그

https://blog.onepredict.ai/

원프레딕트 기술 블로그

https://tech.onepredict.ai