Intro.

기존 산업에서 유지정비는 매우 중요한 업무 중 하나이다. ‘PHM 용어정리 (3) Maintenance’에서 살펴보았듯이 대부분의 유지정비 practice는 여전히 preventive 하게 이뤄졌으나 최근 들어 condition-based maintenance (CBM)이 시도되고 있다.

하지만 여전히 전문가의 손길과 식견의 개입이 필요한 아날로그식 접근이 지배적이다. 우리가 지향하는 Digitalization 시대에 유지정비는 과연 어떤 모습이고, 어느 방향으로 진화할지에 대해 살펴보도록 하자.

기존 유지정비는?

기존 유지정비는?

지금까지 유지정비는 아날로그식으로 진행되어 왔다.

유지정비 체계는 신뢰성 개념이 도입되기 전과 후로 나뉜다.

신뢰성 개념이 없던 시절에는 고장이 나면 정비하던 유지정비 체계인 corrective maintenance가 지배적이었다면, 이후에는 사회가 고도화되고 효율화됨에 따라 유지정비 체계도 점차 진화하고 있다.

현재 우리가 겪고 있는 경제활동 인구 감소, 설비 운영 전문성 부족, 산업 안전과 노동환경 문제 대두 등 다양한 내외적 제한조건에도 불구하고 유지정비 업무 효율을 향상시키기 위해서는 산업 디지털 변환은 이제 선택이 아니라 필수이어야 한다.

유지정비 분류

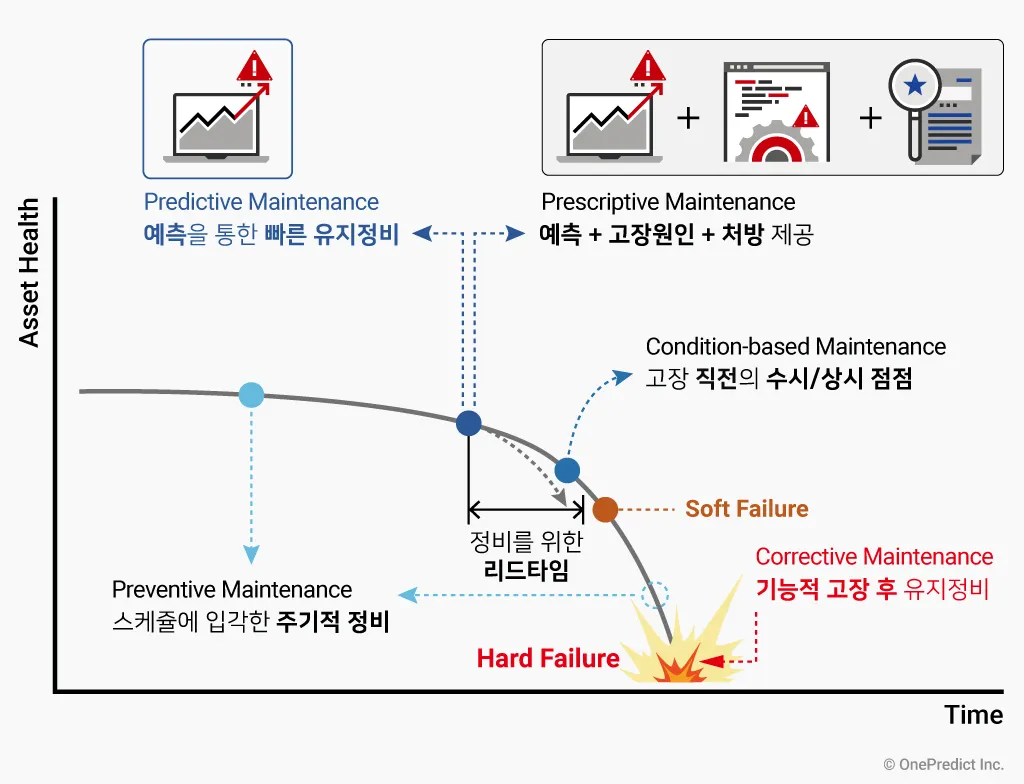

유지정비 활동은 크게 다섯 가지로 구분된다. 아래 설명에서 고장은 크게 두 가지로 나뉘어 설명된다. 파괴적 고장(hard failure)과 기능적 고장(soft failure)이다.

파괴적 고장은 주로 파손에 기인한 고장을 의미하며, 이는 사후정비에 해당한다. 기능적 고장은 주로 기능적 제한이 따르는 고장을 의미하며, 사후정비를 제외한 나머지 유지정비 활동에 해당한다. (그림 1 참조)

사후정비 (corrective maintenance, CM) – 대상 설비가 파괴적 고장이 난 이후 실행하는 유지정비 활동이다. 주로 중요하지 않거나, 예비설비가 있는 설비에 적용됨. 소형 모터, 1차 배터리, 조명시설 등이 흔한 예이다.

예방 또는 계획정비 (preventive or schedule-based maintenance, PM) – 대상 설비가 기능적 고장이 나기 전에 신뢰성 정보에 기반하여 주기적 정비 스케줄에 입각하여 진행하는 유지정비 활동이다. 상대적으로 중요한 설비들이 대상이며, 신뢰성 정보를 기반으로 점검 및 수리 주기가 제작사에서 제공되는 설비들 또는 안전 문제로 과잉정비가 필요한 설비들이 그 대상이다. 자동차 브레이크 패드, 자동차·선박 엔진, 항공기·발전소 터빈 등의 예가 있다.

상태기반정비 (condition-based maintenance, CBM) – 대상 설비의 상태를 수시 또는 상시로 점검하여 기능적 고장이 나기 직전에 실행하는 유지정비 활동이다. 예방정비를 적용하는 설비들 중에 과잉정비가 의심되거나 불시 파괴적/기능적 고장으로 인한 피해가 큰 설비를 대상으로 우선적으로 적용되는 상황이며, 그 예로는 대형 회전체 설비, 공정 로봇이나 자동화 설비, 선박용 엔진 등이 있다.

예측정비 (predictive maintenance, PdM) – 대상 설비의 상태를 수시 또는 상시로 점검하여 유지정비가 필요한 시점 대비 유지정비에 필요한 소요시간(Lead time) 만큼 빠르게 유지정비 의사결정 체계이다. 상태 기반 정비 대상 설비 중 유지정비에 필요한 소요시간이 상대적으로 길거나 또는 다운타임에 의한 비용 손실이 매우 큰 설비가 그 대상이다. 그 예로는 해상 환경에 의해 유지정비에 필요한 소요시간이 꽤 많이 필요한 해상풍력발전기, 대형 전력설비(변압기, 차단기), 터빈 설비 등이 있다.

처방정비 (prescriptive maintenance, PsM) – 예측정비를 기본으로 하되, 유지정비에 대한 의사결정뿐 아니라 기능적 고장의 근본 원인과 처방전까지 제공하는 종합적인 유지정비 활동이다. 예측정비 대상 설비 중 전문가의 판단과 의사결정이 요구되는 설비들이 대상이다. 그 예로는 발전소 터빈과 같이 기능적 고장 원인과 처방전에 많은 전문성이 요구되어 유지정비에 추가적인 기회비용이 발생하는 경우나 주관적 전문성에 기인한 잘못된 의사결정이 예상되는 경우에 적극 활용될 것으로 생각된다.

그림 1. 대상 설비 상태와 시간에 따른 유지정비의 종류

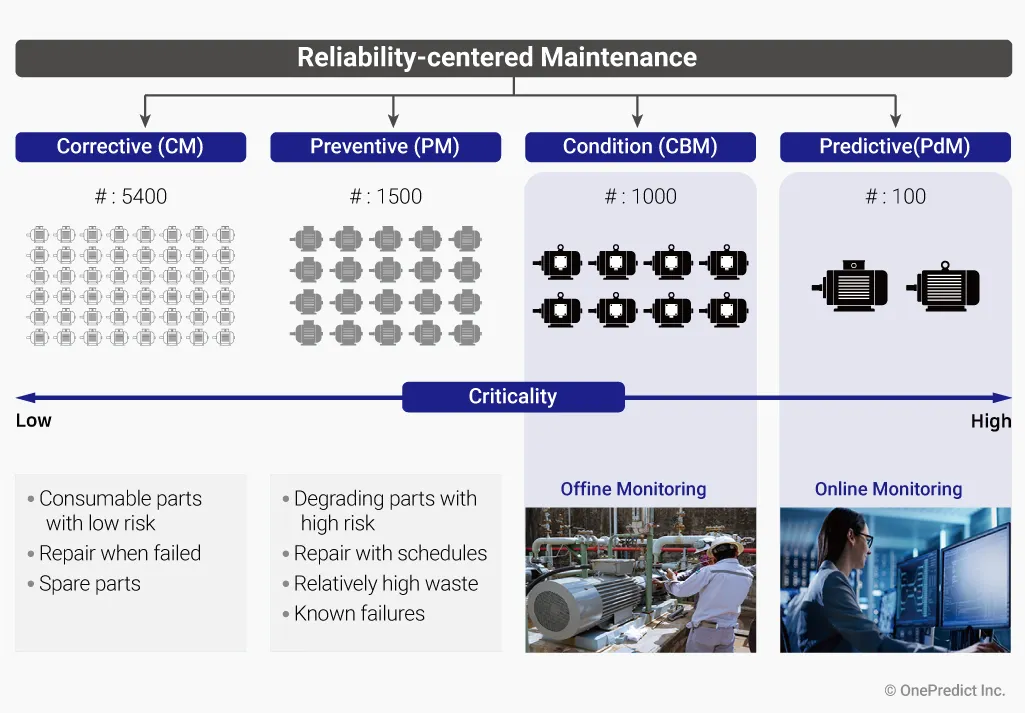

이러한 유지정비 활동들을 시스템 관점에서 체계적으로 접근하는 것이 신뢰성 중심적 유지정비 (Reliability-centered maintenance, RCM) 체계이다. (그림 2 참조)

RCM은 주로 우주선, 발전소, 대형 플랜트와 같은 많은 설비들을 포함하는 대규모 시스템에 적용되며, 시스템 관점에서의 최적의 유지정비 활동을 위해 구성 요소의 특성에 맞게 CM, PM, CBM, PdM, PsM 유지정비 활동을 정의하여 실행하는 체계이다.

참고로 유지정비 관점에서 보면 PsM이 제일 높은 투자비용이 들어가지만 최고 수준의 유지정비 실행을 가능하게 하며, 반대로 CM은 추가 투자 비용이 없이 유지정비 실행이 가능하다고 할 수 있다.

즉, 중요도(criticality)가 높은 설비는 prescriptive 또는 predictive하게 관리되고, 중요도가 낮아질수록 PM에서 CM까지 설비 유지정비 계획을 잡을 수 있다.

아래 간단한 예를 통해 RCM을 설명해 보자.

대형 플랜트 내 중소형 모터 중 중요도가 상대적으로 낮거나 예비 모터가 있는 모터는 CM, 중소형 모터 중 중요도가 상대적으로 높거나 예비 모터가 존재하지 않는 모터는 PM, 중요도가 상대적으로 높은 중대형 모터는 CBM, 중요도가 매우 높은 대형 모터는 PdM 또는 PsM을 적용한다면 플랜트 전체적으로 RCM을 적용하게 되며 최적의 유지정비를 통해 자산관리를 극대화할 수 있다.

그림 2. Reliability-centered maintenance (RCM) 체계

Conclusion

유지정비의 진화는 여전히 진행 중이다. 유지정비는 여전히 아날로그 방식이나 현재 산업계에서 빠르게 진행되고 있는 디지털 변환을 통해 10년 전후로 디지털화가 될 거라 확신한다.

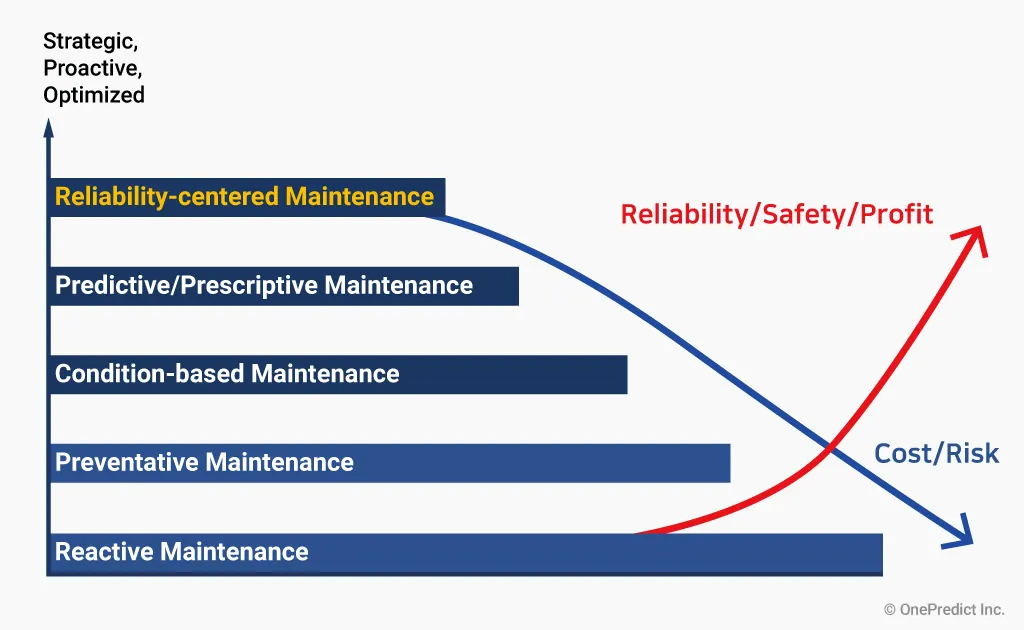

궁극적으로 RCM체계로 유지정비가 변환된다면 신뢰성/안전/수익적인 측면에서 극대화될 것이고 비용과 리스크가 줄어들 것이다. (그림 3 참조)

Return on Investment (ROI) 측면에서 보면 대형 그리고 치명적인 설비를 대상으로 적용되다가 점차 중소형 설비로 확대전개 될 거라 예상된다. 이러한 이유로 많은 기업들이 앞 다투어 유지정비 측면에서의 디지털 변환을 꾀하고 있으며 이는 기업 경쟁력으로 이어질 것이다.

원프레딕트는 RCM의 궁극적 실현을 위해서 다양한 설비를 대상으로 PdM 또는 PsM 관련 최고의 디지털 트윈 제품을 제공하여 산업 자산관리에 디지털 변환을 실현하고자 한다.

그림 3. 신뢰성, 안전성, 수익적인 측면의 RCM

이 글을 쓴 사람

윤 병 동 | 대표이사 (CEO)

실행하는 문무(文武)겸비형 CEO

PHM기술 분야의 선구자 (PHM Society Fellow)

산업 디지털화의 오피니언 리더

“Go Unicorn!”

원프레딕트 홈페이지

https://onepredict.ai/

원프레딕트 블로그

https://blog.onepredict.ai/

원프레딕트 기술 블로그

https://tech.onepredict.ai